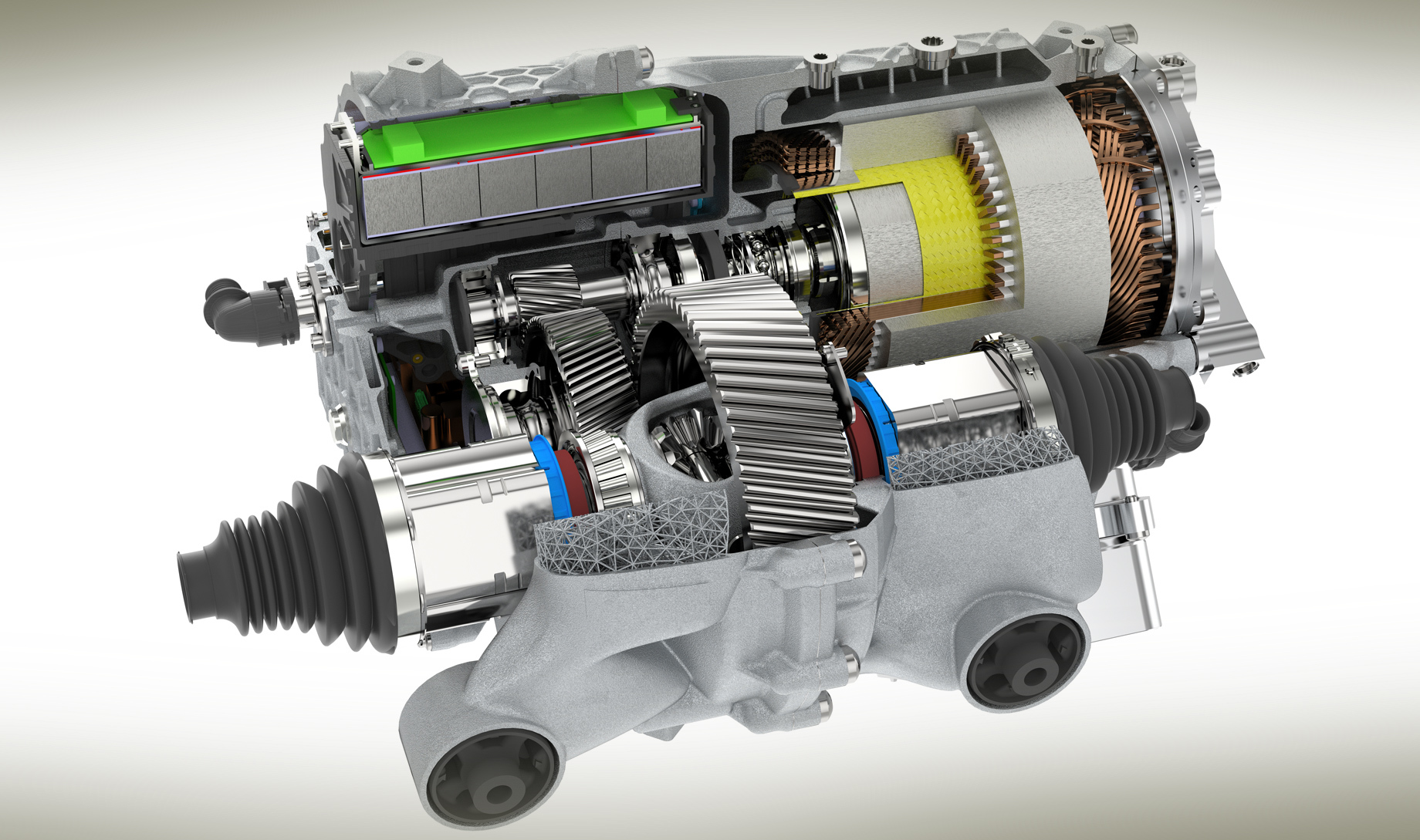

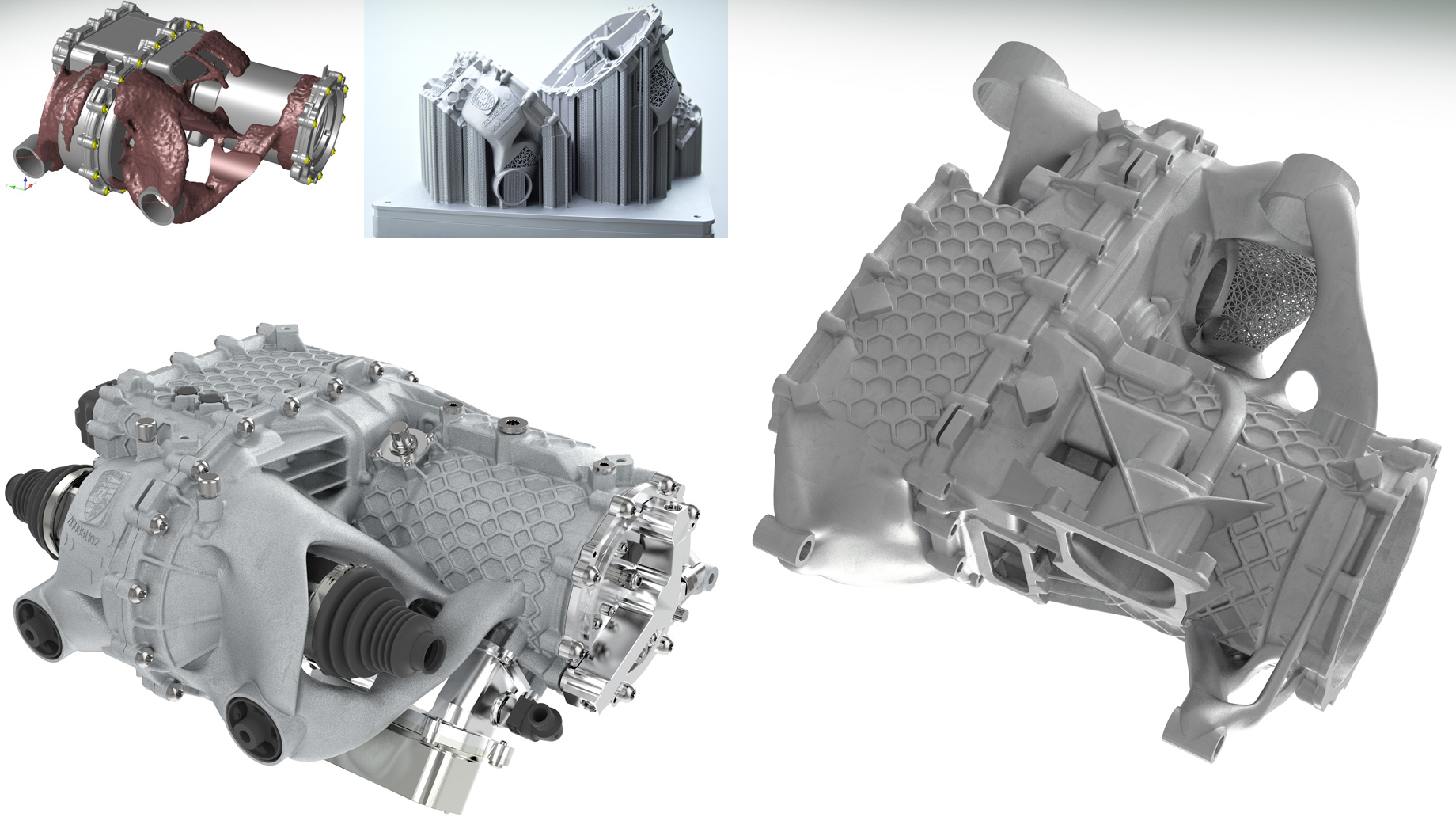

В Porsche далеко не первый раз обращаются к 3D-печати для создания передовых компонентов, однако новая работа — одна из самых сложных. Ведь чтобы построить корпус электрического привода, понадобилось вычислить распределение нагрузки в огромном числе точек, продумать все рёбра, перегородки и соединительные элементы так, чтобы получить наименьшую массу детали, придумать — как деталь будет ориентирована в принтере (с какой стороны будут наращиваться слои и как уже созданные части не помешают добавлению нового материала). Итог: корпус на 40% легче изготовленного традиционным методом, при этом в наиболее нагруженных местах — вдвое жёстче.

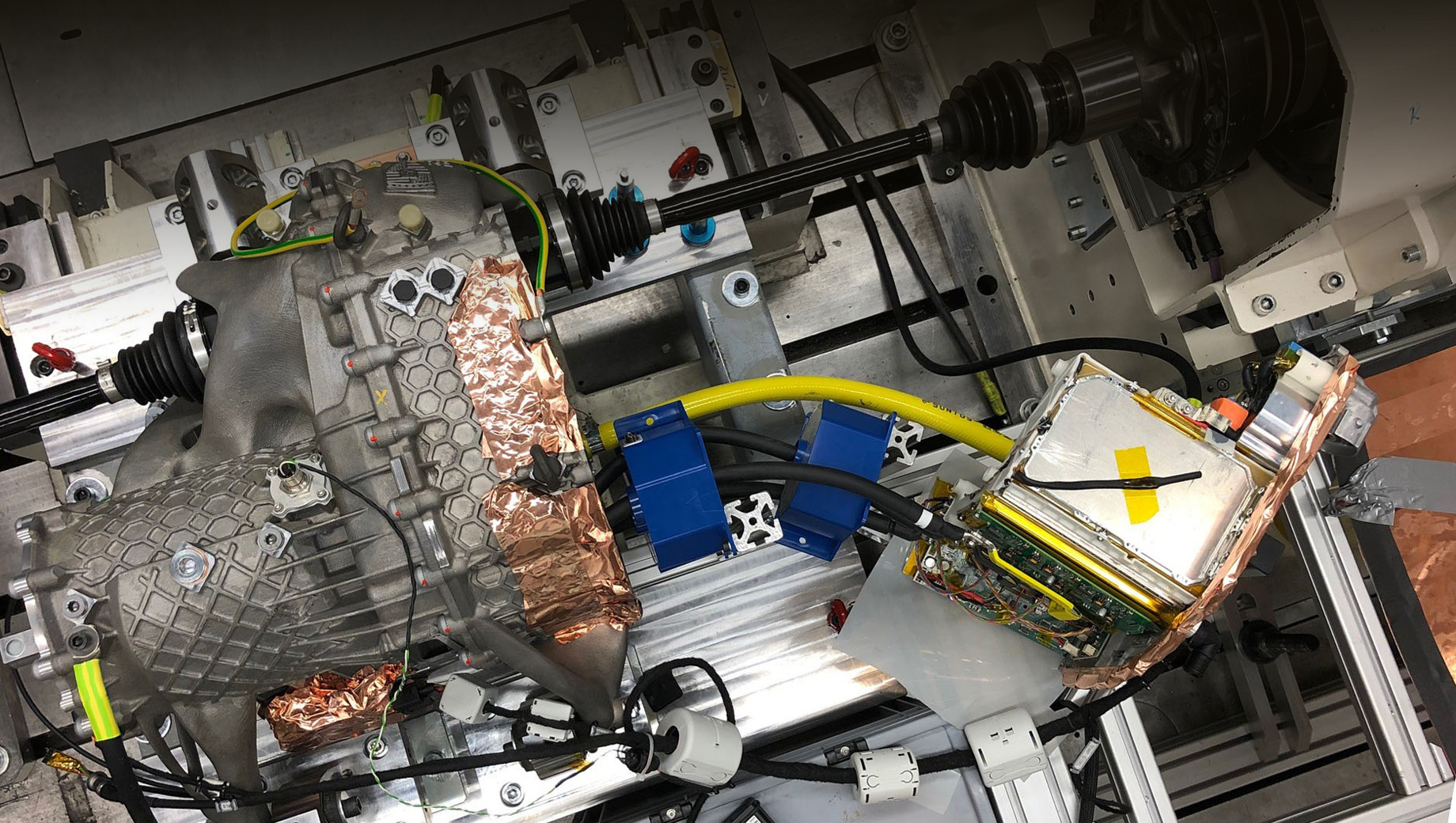

Руководитель проектов в отделе перспективных разработок силовых агрегатов исследовательского центра Porsche в Вайсахе Фальк Хейлфорт считает: данный эксперимент доказывает пригодность аддитивных технологий для создания нагруженных деталей сравнительно больших размеров. Помимо снижения массы изделия эта техника позволяет интегрировать в одной детали больше функций (скажем, тут продумано усиленное охлаждение), снизить число компонентов. Применительно к опытному блоку привода — его сборка требует на 40 рабочих операций меньше, чем обычно. Это 20 минут сэкономленного времени.

Трёхмерная печать постепенно набирает обороты в индустрии и уже используется не только для прототипирования и постройки макетов (с чего всё начиналось), но и для выпуска отдельных элементов серийных и мелкосерийных машин. Всего пару дней назад мы рассказывали о достижениях в этой области GM и BMW, а у Porsche из последних примеров стоить указать созданные на 3D-принтерах вставки в сиденьях и даже поршни для 911 GT2 RS. Ну а показанный тут привод может быть применён на передней оси спорткара, говорят немцы.