Вообще-то я уже был на заводе Volkswagen под Калугой, но в прошлый раз никто и словом не обмолвился о том, что здесь функционирует лаборатория контроля качества комплектующих. А теперь под строгим надзором службы безопасности мы пришли посмотреть, чем занимаются люди в белых халатах неподалёку от конвейера, где собирают модели Tiguan, Octavia, Fabia... И конечно же, седан Polo: это ведь из-за него сыр-бор. Мало предложить такой автомобиль по привлекательной цене. Нужно выдерживать качество. Когда ты работаешь с тремя десятками российских поставщиков, а степень локализации производства — под 50%, то без квалифицированных лаборантов не обойтись.

Работа в сверкающих чистотой помещениях ведётся по пяти основным направлениям. Проверяют металлы, полимеры, технологические жидкости, качество покраски и соединений. Последние позиции, правда, уже относятся к зоне ответственности самого завода. Главное в автомобиле — это пока ещё сталь. Пусть изрядная доля элементов из высокопрочных сталей для Polo импортируется, в собственном прессовом цеху в Грабцеве штампуют кузовные панели. Производственники должны быть уверены в качестве материала?

Прокат европейский. Но судя по всему, тут уже готовы биться за качество с местными сталеварами. Вот в универсальный станок для испытания материалов на прочность зажимается полоска металла толщиной полтора миллиметра. «Губки» станка начинают растягиваться, а на мониторе компьютера мелькают числа: 300, 400, 500... Это усилие в килоньютонах. Пластина, вздёрнутая на дыбу, вырезана из кузовной панели Polo.

— Как вы думаете, выдержит ли крыша седана, если подвесить автомобиль за её центр? — интригует руководитель лаборатории Павел Советченко. На первый взгляд шансов мало. Ведь седанчик даже в самой простой комплектации весит более тонны. Однако различимая невооружённым глазом растяжка металла заметна лишь при усилии в 1,3 т. А резкий, словно кашель порванной струны, звук пролетает по лаборатории, когда на экране высвечиваются цифры 1,388 кН. Советченко доволен: прокат, поступающий на конвейер, отвечает всем стандартам.

Сейчас в лаборатории работает 37 единиц исследовательского оборудования, на которое потрачено более миллиона евро. В ближайшее время её ждёт апгрейд ещё более чем на полтора миллиона. Это позволит полностью контролировать качество идущих на конвейер полимеров — их в современных автомобилях становится всё больше. Советченко жалуется: с качеством пластика в России сейчас просто беда. С середины прошлого века страна выдавала всё новые и новые уникальные сплавы металлов для аэрокосмической промышленности. А с полимерами практически не работали. Незачем было.

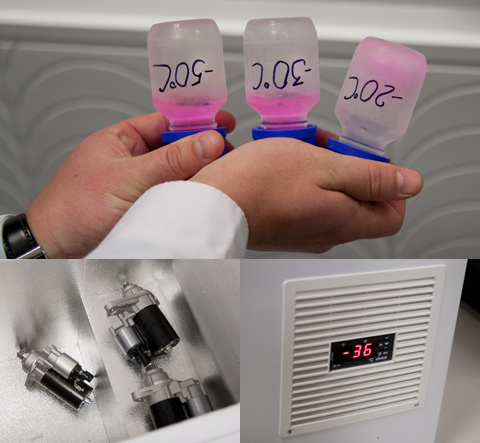

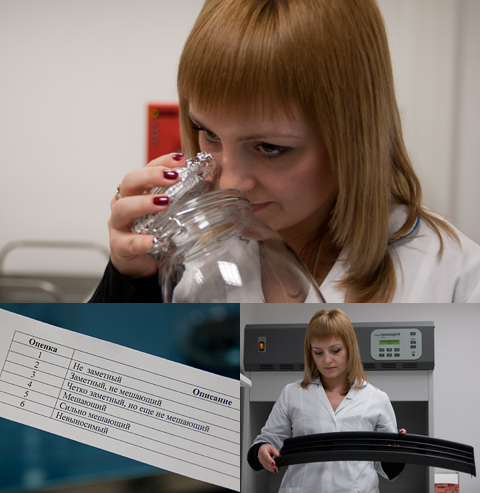

Между тем если в Гольфе первого поколения образца 1978 года доля полимеров составляла менее восьми процентов, то в нынешнем, «шестом» — более семидесяти. Поэтому к пластику на производстве особые требования. Его греют в печах, купают в ваннах с агрессивными парами, подвергая ускоренному старению, жгут на открытом огне, проверяя пожароопасность... Даже нюхают и мажут кремом для рук — лишь бы на ранней стадии отсеять образцы с неподходящими эксплуатационными характеристиками.

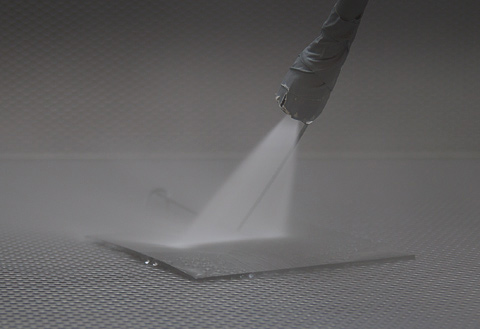

Есть и простые для понимания дилетанта методы проверки. Вот перед нами стальной бокс, где окрашенный элемент переднего бампера Polo поливают из мощного водяного пистолета. По нанесённым на деталь тарированным насечкам оценивают адгезию лакокрасочного покрытия. Из-за мешкающих журналистов, старающихся получить наиболее качественный снимок, девушка-лаборантка вынуждена вчетверо превысить положенное время испытания. Начальник лаборатории волнуется: вдруг под объективами прессы слезет краска? Обошлось.

С мониторингом качества покраски или сварки всё понятно без слов: это нормальная практика на любом автомобильном предприятии. Но зачем осуществлять входной контроль комплектующих непосредственно на заводе? Это, если хотите, последний рубеж обороны. Мало того, что найти в России приличного поставщика крайне сложно: 90% фирм — кандидатов на сотрудничество отсеивается ещё на стадии аудита. Картина стандартна: инспекция приезжает на завод потенциального партнёра, а там старое оборудование, грязные цеха... Но даже за теми, кто попал в обойму, нужен глаз да глаз. Кстати, те комплектующие, проверка которых не под силу российской лаборатории, всё равно проходят тесты, но в специализированных европейских центрах.

Казалось бы, завод в Грабцеве работает по единым стандартам концерна Volkswagen, и если уж поставщики берутся за дело, пройдя строгий отбор, то их продукция по умолчанию должна этим требованиям соответствовать. Вдобавок двадцать четыре из двадцати девяти компаний, снабжающих калужский завод, — это либо «иностранцы в России», либо совместные предприятия вроде фирм «Гестамп-Северсталь» или Magna. Однако Volkswagen даже по отношению к именитым партнёрам придерживается простой истины: «Доверяй, но проверяй».

Если верить фольксвагеновцам, то лаборатории, подобной грабцевской, нет ни у кого из западных производителей в России. Однако, на обратном пути из Калуги я думал не о «секретном» объекте, а о моём соседе, который никак не хочет избавиться от Пассата 1991 года выпуска. Машина эксплуатируется в России уже с десяток лет, а владелец в ответ на реплику: «Не пора ли продавать жестянку?» — неизменно искренне удивляется: «А зачем?» Машина служит ему верой и правдой. И я понимаю, что секрет счастливой старости того Пассата заключается не в упёртости владельца, а именно в системном подходе создателей машины к проблеме качества. Доживут ли сегодняшние

За кадром