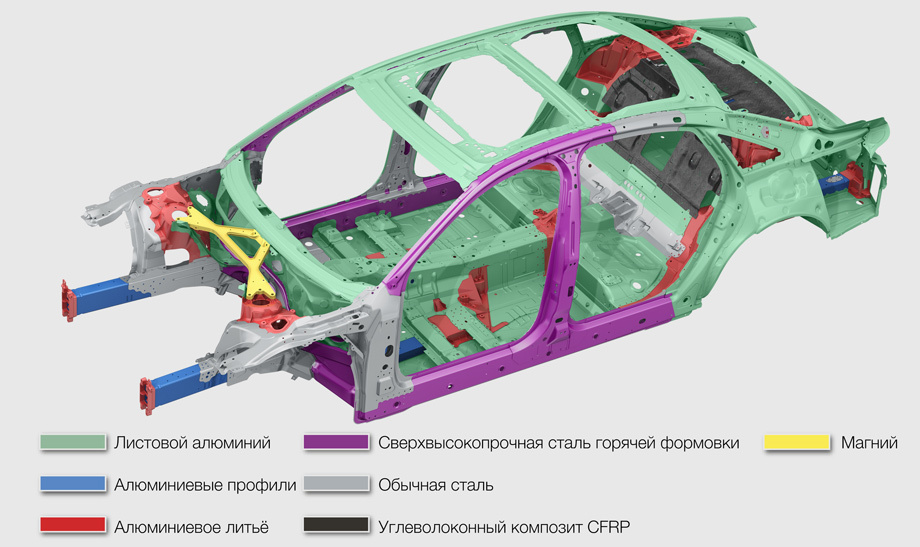

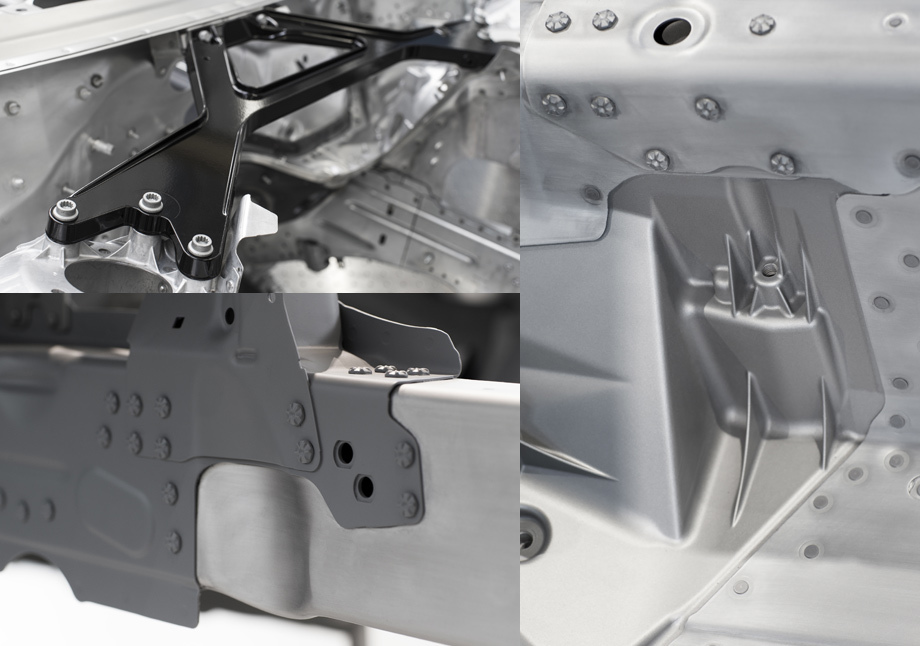

В новом поколении седана Audi A8 инженеры применили комбинацию алюминия, стали, магния и полимера, усиленного углеволокном (CFRP). Новая конструкция по-прежнему называется Audi Space Frame (ASF). Главное достижение по сравнению с прежним поколением — рост жёсткости на кручение на 24%. Ещё должна улучшиться прочность структуры при краш-тестах. Компания опубликовала некоторые любопытные подробности разработки.

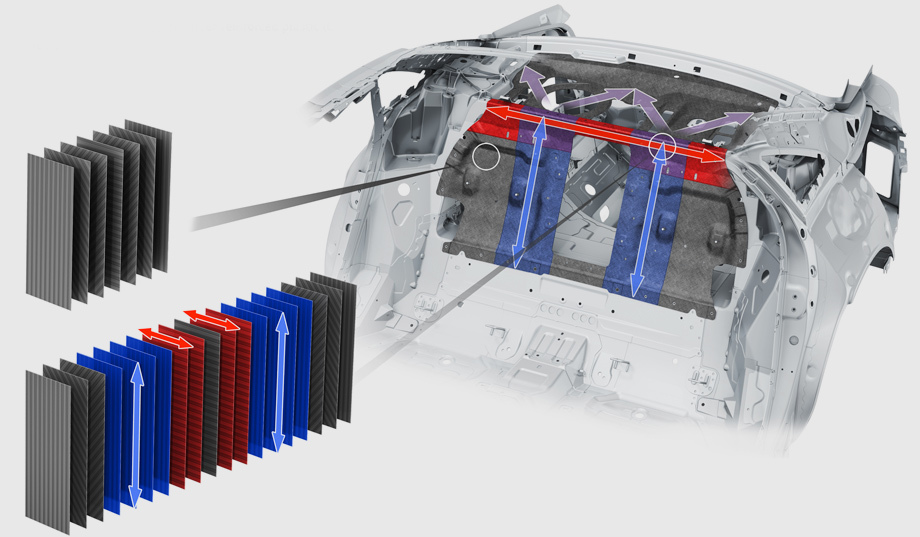

Седан BMW седьмой серии, помнится, удивил применением углепластика в нескольких местах силовой структуры кузова, хотя он по большей части был стальным с опорами стоек и некоторыми внешними панелями из алюминия. Ингольштадт пошёл иным путём: «крылатый металл» тут составляет львиную долю (58%), а углепластиковой оказалась задняя перегородка салона, существенно увеличив жёсткость пассажирской клетки. При этом для изготовления данной детали компания применила новый технологический процесс.

Перегородка CFRP состоит из целой армии узких (50 мм) лент материала, которые вместе погружаются в эпоксидную смолу и отверждаются в течение нескольких минут. Данная техника позволяет избежать трудоёмкого процесса классического изготовления больших углеволоконных листов.

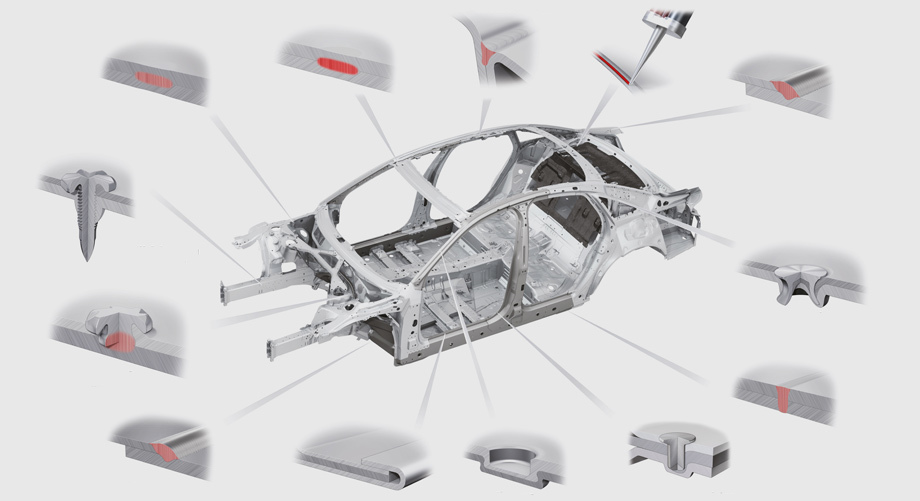

Правильный материал в нужном месте в точно выверенном количестве — такой принцип сейчас стараются применять инженеры, и не только в Audi. Насколько они преуспели в следовании данной идее — станет ясно после презентации модели осенью во Франкфурте. Надеемся, все усилия стоили результата.

Кстати, производство в Неккарзульме было специально адаптировано и переоснащено под новую модель. Её кузов будут создавать 500 роботов и сотни других машин (для сварки, закручивания саморезов и так далее). А на разных стадиях производства детали и готовая оболочка будут проходить 20 станций лазерного измерения, что повысит точность и качество изготовления.